| ニュース

水密溶接とは。さまざまな用途で活用される液体を密閉する溶接技術

水密溶接

水密溶接とは、液体が漏れないよう密閉する溶接技術です。本記事では、神奈川県で水密溶接を使ってさまざまな冷却水循環装置などを製作している、第五電子工業の代表取締役・水田光臣氏に、溶接方法や溶接時の注意点など伺いました。

水密溶接とは液体を密閉する溶接技術

水密溶接とは気密溶接の一種です。液体を密閉し、圧力がかかっても液体が外に漏れ出さないようにする溶接技術で、「ウォータータイト(WT)」と呼ばれることもあります。配管類やトンネル、貯水タンク、運河、水路など生活のさまざまなシーンで活用されており、流体の種類も水以外に油や薬品、調味料などさまざまです。また、製造機器内で水を循環させて発熱部などを一定温度に冷却する冷却水循環装置(チラー)などでも欠かせません。

水密溶接の主な4つの溶接・接合方法と特徴

水密溶接にはさまざまな手法がありますが、主な溶接方法と接合方法は次の4つです。

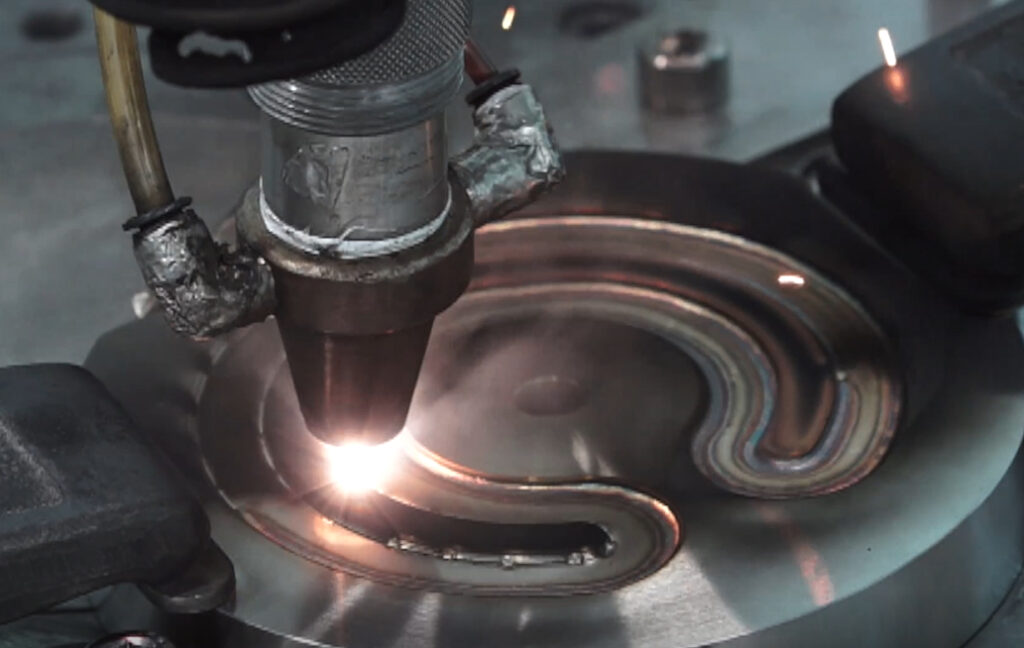

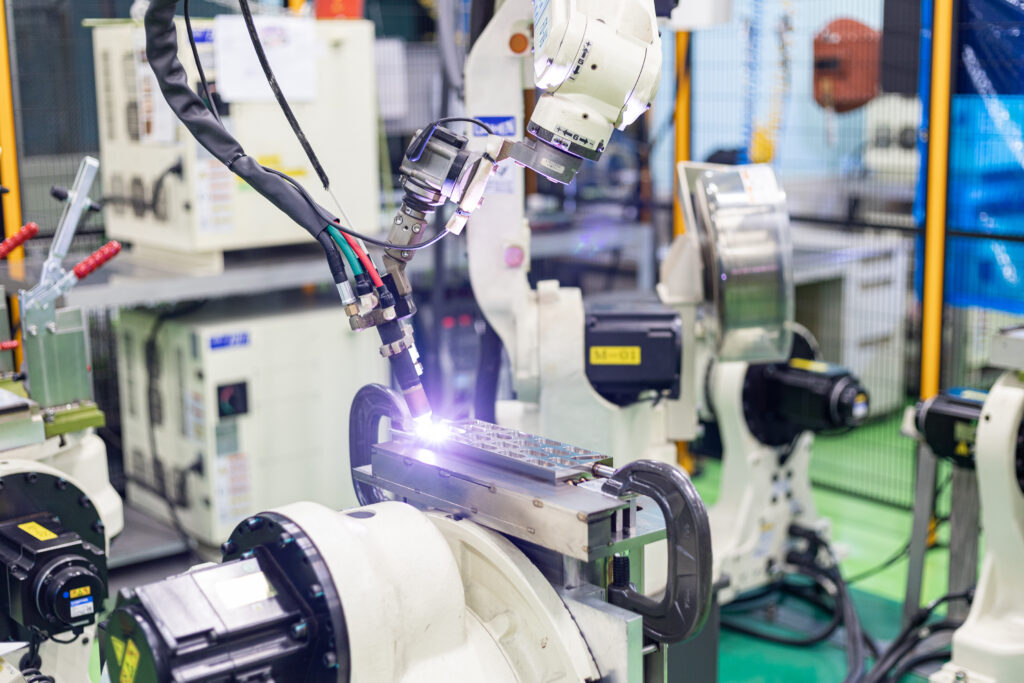

ロボットによるTIG溶接の様子

1.TIG溶接

TIGは、Tungsten Inert Gas(タングステン・イナート・ガスアーク)の略。電極棒にタングステンを使った電気溶接の一種で、ガスをかけながら溶接します。タングステンは、メタルの中で一番融点が高い素材で2400℃くらいまで溶けません。高温の電極棒を使って局部的に溶かすため、緻密で気密性に長けた溶接が得意です。

・メリット

気密性の高さとコストとのバランスが優れています。

「絶対に漏れないようにするためには、溶接構造ではなく母材一体で加工する鋳物の方がいい。ただし、鋳物はコストがかかるため、多品種少量の製品では気密性とコストのバランスが取れたTIG溶接に軍配が上がります」(水田氏)

・デメリット

金属が溶けるほどの高温で溶接するため、ある程度の素材の変形は避けられません。変形してはいけない製品の場合、溶接後に変形を直す作業が必要です。

・注意点

溶接前に素材の洗浄が欠かせません。溶接する端面に油や埃などが残っていると溶接不良を起こしやすいため、素材の表面だけでなく、穴などもしっかり脱脂洗浄することが重要です。

また、埃や油、粉塵などで加工場が汚れていると、溶接中にそれらの汚れが飛び散り、せっかく洗浄した素材が汚れる可能性があるため、溶接環境も重要です。

2.電子ビーム溶接

真空中で電子が放出される原理を利用したものです。真空環境を作る容器のチャンバー内で、電子銃から放出される電子を当てて溶接します。非常に狭い範囲を局所的に深く溶接できるのが特徴で、20年以上前から半導体の分野では一般的に利用されています。

・メリット

5052系といわれるアルミ材質が、日本では一般的に使われています。TIG溶接では1.5mmほどしか溶かせませんが、電子ビーム溶接では5〜6mmほど溶かすことができます。

・デメリット

アメリカなどで一般的に使用されているアルミ材質6061系との相性が悪く、溶接できません。また、電子ビーム溶接は装置が一台何億円もして高価なため、加工レートが高くなります。真空中でしか溶接できないのもデメリットです。段取りが多く掛かり、コストが高くなります。

「TIG溶接なら千円くらいでも、電子ビーム溶接なら1万円以上掛かる。TIG溶接の10倍以上かかるイメージです」(水田氏)

さらに、電子ビーム溶接は「裏波溶接」ができません。裏波溶接とは、表から溶接して裏まで溶接痕のビードをきれいに出す手法。表から裏まですき間なく素材同士を接合させるために行います。電子ビーム溶接で裏波溶接をしようとすると、表から裏へと電子ビームが抜け、真空中に電子が出ると溶接欠陥につながります。

・注意点

製品に合わせて専用の治具を作ったり、真空状態を作ったりするのに大幅な時間がかかり、作業のための周到な段取りが欠かせません。

3.ファイバーレーザー溶接

一般的には「レーザー溶接」と呼ばれています。ファイバー線を使ったレーザー照射により溶接します。電子ビーム溶接と同じく、非常に狭い範囲を深く溶接できるのが特徴です。この4、5年で半導体や自動車の分野で使われはじめ、近年は「TIG溶接、電子ビーム溶接からレーザー溶接へ」という流れがあります。

・メリット

熱による素材の反りが少なく、TIG溶接と比べて3分の1程度に変形を抑えることができます。また、レーザー溶接では、電子ビームでは溶接できない6061系のアルミを溶接でき、欠陥なく裏波溶接もできます。

「試しに6061系をレーザーで溶接してみたら問題なくできました。裏波溶接も実験を重ねて、レーザーが抜けても溶接欠陥にならないことが証明できました。熱による変形も従来と比べて抑えられるので、当社で行う水路の溶接は、TIG溶接からレーザー溶接へと大きく舵を切っています」(水田氏)

・デメリット

電子ビーム溶接は数億円掛かる設備投資が必要ですが、レーザー溶接の導入にも数千万円から1億円ほどコストがかかります。そのため電子ビーム溶接ほどではないものの、レーザー溶接も加工レートが高くなります。

・注意点

ファイバーレーザーの光線は、目に非常に悪いです。そのため作業者は、専用ゴーグルの着用が必須で、作業スペースも囲って光が漏れない対策が必要です。

4.真空ロウ付け

接着する材料として銀やニッケルなどが使用されます。銀ロウやニッケルロウなどを溶かし、異なる部材を接合する技術です。溶接法ではありませんが、真空ロウ付けも水密のために利用されている技術です。

・メリット

面と面を合わせる「面接合」は、真空ロウ付けが一番適しており、簡単に接合できます。溶接で面接合は基本的にできません。また、銅とステンレスなど、溶接ではなかなか難しい異素材の接合も、真空ロウ付けでは問題なく行うことができます。

・デメリット

溶接に比べて、圧倒的に耐久性が劣ります。

「溶接では母材同士を溶け込ませるので、母材と同等の強度を有するのが一般的です。けれども真空ロウ付けは、貼り付けているだけなので、長年使っていると水が漏れる恐れがあります。例えば、半導体製造装置は億を超える高価な装置ですが、導入して5年でラジエーターから水が漏れたとなると、お客様としてはなかなか厳しいものがあります。10年以上、できれば15年漏れないラジエーターをつくりたい。そういう場合は、真空ロウ付けではなく絶対的に溶接が選ばれます」(水田氏)

・注意点

スムーズな接合のために、接合面が平面(平面度0.05mm以下)であることが絶対条件です。そのため、治具の設計や構造計算をあらかじめきちんと考える必要があります。

溶接方法は、「お客様の目的に沿って、さまざまな選択肢があることが大切」と水田氏は語ります。「どの溶接方法がいいかに加えて、当社ではお客様の目的に合わせて、職人の手で行うのがいいか、ロボットでの溶接がいいかも考えます。ものすごく複雑なものを溶接するなら、手で行うTIG溶接が一番適している場合もあります。もし量産品を安定した品質で作るなら、人の手によるばらつきが抑えられるロボットの自動溶接がおすすめ。いずれにしても重要なのは、目的に一番適う方法をお客様が選べることです」(水田氏)

手によるTIG溶接の様子。手溶接とロボット溶接、どちらがベストかを考えて提案する

水密溶接の主な漏れ検査方法

真空ヘリウム試験の様子

水密溶接を施した箇所は流体を通すため、漏れないことが絶対条件です。しかし、一見しただけでは、漏れることなく頑丈に溶接できているかはわかりません。そのため、次のような検査方法で水密溶接に問題がないかを調べます(リーク検査)。

加圧試験(気密検査)

気体で対象物の中を加圧し、圧力が低下しないか確認する試験です。

・低圧検査

対象物を封止して気体で加圧し、一定時間圧力が下がらないか確認します。

・水没検査

タイヤのパンクを修理するときのように、水槽に水を張り、加圧し気密した対象物を水に沈めて、気泡が出てこないか確認します。

・スヌープ検査

石鹸水のようなスヌープ液に、加圧し気密した対象物を入れ、泡が出てこないか確認します。

水圧試験

一般的に、高い圧力をかけて漏れがないかを確認する検査方法です。対象物の中に水を入れて加圧し、圧力が低下しないことを確認します。

真空ヘリウム試験

むき出しのパイプなど、加圧検査が難しい形状の場合は、真空状態でヘリウムガスを吹きかけ、微小な漏れを調べる探知機「ヘリウムリークディテクタ」による試験を行います。

また、漏れ検査ではありませんが、溶接欠陥を見る「カラーチェック」という手法があります。溶接後の製品にスプレーや色素をかけて表面の溶接状態を見るものです。しかし、内部の欠陥までは調べられず、検査時に製品を汚してしまうため、精密部品ではあまり利用されません。一方で簡易なため、強度部材の検査では多用されています。

水密溶接の技術を生かした製品事例

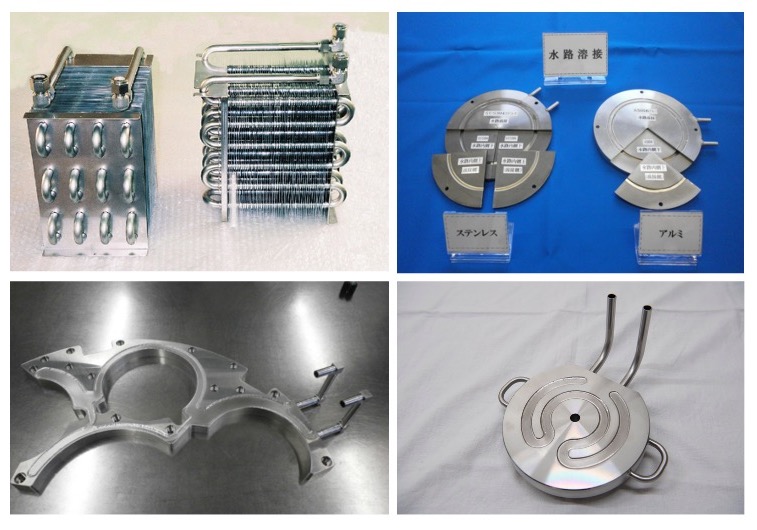

第五電子工業が手掛けている冷却水循環装置。左上から時計周りにラジエーター、水路溶接のサンプル品、水冷プレート、ヒートシンク

幅広い場所で使われている水密溶接。その製品事例の一つとして、第五電子工業が水密溶接の技術を生かして手掛けている冷却水循環装置をご紹介します。同社が製造している冷却水循環装置は主に次の4つです。

・ラジエーター(熱交換器)

ステンレスのパイプにアルミのフィンを圧入し、パイプや水路を曲げて作ります。

・水冷パイプ

複雑な経路も、パイプを曲げたり切ったり貼ったりするなどさまざまな加工を駆使して作ります。

・水冷ジャケット

冷やしたいアイテムの周りをパイプで巻く、水路を構成して板金で閉じ込めるなど、空洞の中に水を回す設計が施されたジャケット形式の水冷部品です。

・水路付きプレート

四角や丸などさまざまな形の板やブロックを、切削機械で削って水路が作られた水冷部品です。

水密溶接だけでなく、機械加工や板金から組立まで幅広い加工領域で対応

今回、水密溶接についてお話を伺った第五電子工業は、機械加工や板金、溶接、組立など幅広い加工領域にも対応できる会社です。そのため、大手企業からベンチャー企業、大学まで引き合いがある成膜装置の冷却装置は、成膜装置の設計協力から組み立てまで一貫して引き受けることもあります。

また、ファイバーレーザー溶接機やTIGロボット溶接機などの溶接機を多数導入しながら、手溶接ができる職人を15人ほど抱えており、顧客の目的に合わせてさまざまな提案や対応が可能です。

今後について水田氏は、特に2つの分野に力を入れたいと話します。

「一つは成膜装置の分野です。成膜は、半導体だけでなく液晶や電子機器、ガラス、光学レンズなど幅広い分野で必要なのでお役に立てると思います。もう一つはグリーンエネルギー。例えば水素エネルギーを気密する装置などにも積極的に関わりたいですね」

まとめ

液体を密閉する溶接方法である水密溶接。製造機器内の冷却水循環装置にも活用され、半導体など成膜装置の製造現場では欠かせません。冷却水循環装置は、目的によって最適な溶接方法が異なるため、分からないことやお困り事があれば、ぜひ第五電子工業へご相談ください。